正しい選択 ロック・ブレーカー マイニングの成功のために

とは何か? ロック・ブレーカー?

A ロック・ブレーカー 掘削機のオペレーターが岩石やコンクリートを砕くのに使う強力なツールである。オペレーターは ロック・ブレーカー をキャリアマシンに乗せる。チゼルの先端を岩に直接当てます。キャリアの油圧システムがピストンを駆動し、岩を力強く叩く。オペレーターは ロック・ブレーカーズ 採石場、鉱山、建設現場。メンテナンス・クルーは ロック・ブレーカー 定期的に作動させる。

なぜオペレーターは 採鉱用ロックブレーカー?

オペレーターは 採鉱用ロックブレーカー 岩石のサイズを素早く縮小し、人件費を削減します。クラッシャーでは処理できないような大きな岩石を砕く。オペレーターは 採鉱用ロックブレーカー を使用して、発破前に岩石をあらかじめ破砕する。この作業によって破砕性が向上し、爆薬の必要性が減る。エンジニアは鉱山のレイアウトに 採鉱用ロックブレーカー より良い効率性のために。調達チームはさまざまな 採鉱用ロックブレーカー 生産需要に応えるモデル

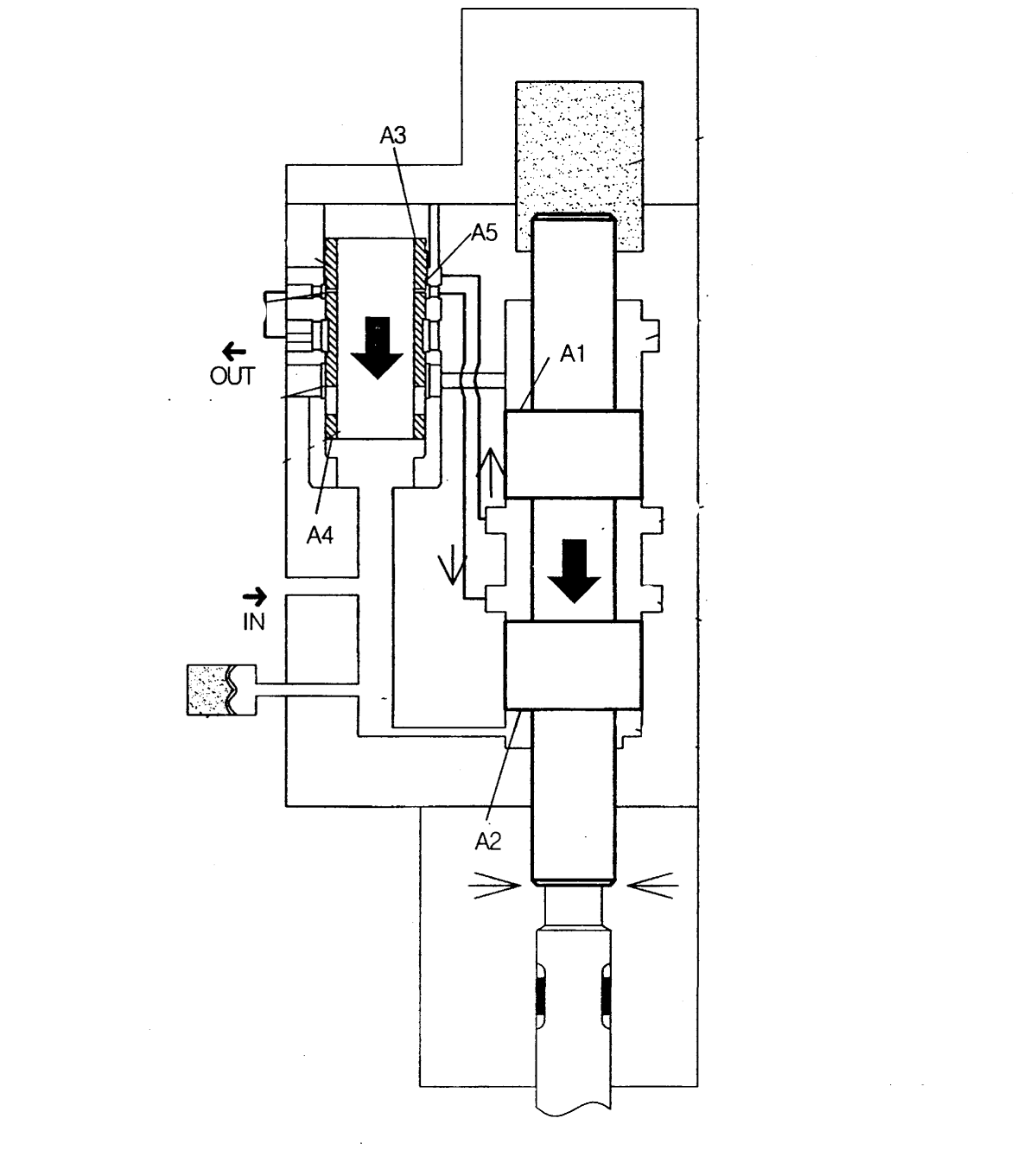

どのように ロック・ブレーカーの操作 仕事?

キャリアは作動油を ロック・ブレーカーの操作 高圧下のチャンバー。ピストンが前進し、ノミを岩に打ち込む。ピストンは後退し、このプロセスを素早く繰り返します。オペレーターは、岩石の種類に合わせて打撃回数と衝撃エネルギーを調整する。メンテナンス・チームは、油圧ホース、オイルの流れ、ピストン速度をチェックし、安定した作業を保証する。 ロック・ブレーカーの操作.クルーはサイクルタイムを測定し、そのサイクルタイムを検証する。 ロック・ブレーカーの操作 生産性目標を達成する。

のメリットとは? ロック・ブレーカーのパフォーマンス?

スーペリア ロック・ブレーカーのパフォーマンス は明確な利益をもたらす:

- サイクルタイムの短縮

オペレーターはピストン速度を速くして打撃を行い、作業時間を短縮する。 - 正確な材料管理

オペレータが衝撃力を調整することで、破損を制御し、近くの機器を保護する。 - メンテナンスコストの削減

作業員はチゼルビットを迅速かつ完全に交換 ロック・ブレーカーのパフォーマンス を効率的にチェックする。 - 騒音と振動の低減

設計者は振動を低減し、キャリアの寿命を延ばすためにダンパーシステムを追加する。

選び方 採掘に最適なロックブレーカー

調達チームは、以下の手順に従って、以下のものを選択します。 採掘に最適なロックブレーカー:

- マッチキャリアの容量

各チームは、キャリアの油圧フローと圧力を、以下のように比較する。 採掘に最適なロックブレーカー スペック - 影響エネルギーの評価

チームごとに一撃のエネルギーを検討し、岩の硬さに合った道具を選ぶ。 - 重量とサイズの確認

各チームは、キャリアに適合し、安全な取り扱いができるサイズを選択する。 - サービス・アクセシビリティのチェック

チームは、チゼルとシールを素早く交換できるモデルを選ぶ。 - 総所有コストの計算

各チームは、購入価格、サービスコスト、期待寿命などを検討し、次のような選択肢を選びます。 採掘に最適なロックブレーカー.

比較の仕方 油圧ロックブレーカー そして 空気圧式ロックブレーカー

プロジェクトチームは 油圧ロックブレーカー そして 空気圧式ロックブレーカー これらのポイントを使って:

- 電源

について 油圧ロックブレーカー はキャリアの油圧ポンプを使用する。その 空気圧式ロックブレーカー エアコンプレッサーに接続する。 - ブロー率

について 油圧ロックブレーカー より遅く、より強力な打撃を生み出す。その 空気圧式ロックブレーカー より速く、より軽い打撃を提供する。 - モビリティ

オペレーターは 油圧ロックブレーカー キャリアと簡単にその 空気圧式ロックブレーカー ホース接続とコンプレッサー輸送が必要。 - サービス・ニーズ

クルーは油圧部品を整備する 油圧ロックブレーカー のエアフィルターを点検する。 空気圧式ロックブレーカー. - 人件費

を使用することで、コンプレッサーのレンタル料を節約することができます。 油圧ロックブレーカー.その 空気圧式ロックブレーカー 多くの場合、既存のエア・セットアップを使った小規模なプロジェクトに適合する。

完成までの道のり ロック・ブレーカーのメンテナンス

フィールドクルーが完了 ロック・ブレーカーのメンテナンス これらのタスクに従うこと:

- 日常的な目視チェックの実施

クルーは毎日、ピン、ホース、ファスナーを点検する。緩んだ部品はすぐに締める。 - 通常のグリースを塗る

乗務員はシフトの前後にすべての潤滑ポイントにグリースを塗り、摩耗を減らしている。 - 作動油のチェック

技術者は作動油をサンプリングし、汚染の有無をチェックする。 - チゼルビットの交換

作業員は、摩耗したノミの損傷を見つけたらすぐに交換する。 - シールキットの変更

メンテナンス・チームは、漏れを防ぐために内部シールを定期的に交換している。

施行方法 ロックブレーカーの安全性

スーパーバイザーが厳しく取り締まる ロックブレーカーの安全性 の手続きを行う:

- クリアゾーンの設定

作業員は作業区域の周囲に障壁と警告標識を設置する。 - 保護具の使用

オペレーターはヘルメット、顔面シールド、耳あて、つま先の鋼鉄製ブーツを着用する。 - 使用前の点検

監督者は、シフト前にピン、ホース、ガードを点検する。 - コントロール・ワーク・ゾーン

クルーは、活動中の車の周囲10メートルの立ち入り禁止区域を維持する。 ロックブレーカーの安全性 エリアだ。 - 止まる準備はできている

オペレーターは緊急遮断弁の近くに手を置いてください。

どのように従うか ロックブレーカー選定ガイド

プロジェクトチームは ロックブレーカー選定ガイド 一歩一歩だ:

- 岩石の硬度を測る

チームは岩石の強度を確認するためにサンプルをテストする。 - インパクト要件の計算

エンジニアは岩石の特性に基づいて必要なエネルギーを計算する。 - キャリアマッチの確認

チームは、キャリアの油圧容量が選択したブレーカに適合していることを確認する。 - 敷地条件を見直す

チームは温度、ダスト、ノイズレベルをチェックし、適切なシールと冷却オプションを選択する。 - モデル比較

チームはサプライヤーからデータを収集し、以下の方法でトップモデルを選定する。 ロックブレーカー選定ガイド.

トラブルシューティング ロック・ブレーカーの操作

サービスチームがトラブルシューティング ロック・ブレーカーの操作 明確なステップを使って:

- 弱い衝撃力を解く

技術者は油圧の流量を増やし、摩耗したチゼルを交換してパワーを回復させる。 - 油圧のオーバーヒートを止める

各チームは、オイルクーラーを清掃し、温度を下げるために休憩時間を設ける。 - オイル漏れの修理

技術者は損傷したシールやホースを迅速に交換します。 - 遅いサイクルタイムの改善

チームは汚染された作動油を洗浄し、速度を回復するためにバルブを再構築する。 - 振動の低減

作業員は緩んだピンを締め、摩耗したブッシュを交換して工具を安定させる。

要点のまとめ

オペレーターは ロック・ブレーカー 採掘効率を向上させる。その 採鉱用ロックブレーカー は特大の石を減らし、材料の取り扱いをスピードアップします。その ロック・ブレーカーの操作 強力な油圧パワーと適切なセッティングにかかっている。チームは強力な ロック・ブレーカーのパフォーマンス 適切な手続きを踏めば調達チームは 採掘に最適なロックブレーカー ツールのサイズ、キャリアの容量、サービスのニーズを一致させることによって。各チームは 油圧ロックブレーカー そして 空気圧式ロックブレーカー 現場の状況に合わせて慎重に。現場作業員は毎日 ロック・ブレーカーのメンテナンス 失敗を防ぐためにスーパーバイザーは厳しい ロックブレーカーの安全性 労働者を守るためにチームは ロックブレーカー選定ガイド 適切なツールを選択し、問題を迅速にトラブルシューティングする。これらのステップに従う企業は、生産性を向上させ、コストを削減することができます。

よくある質問

Q1: 採掘に最適なロックブレーカーにキャリアを合わせるにはどうすればよいですか?

キャリアの油圧流量と圧力をブレーカの要件と比較できます。キャリアが 採掘に最適なロックブレーカー スペック

Q2: ロックブレーカーのメンテナンスはどのくらいの頻度で行えばよいですか?

毎日点検と注油を行うこと。シールは500時間ごとに交換すること。このスケジュールにより ロック・ブレーカーのメンテナンス 軌道に乗っている。

Q3: ロック・ブレーカーの安全性を支える保護具は何ですか?

運転者は、ヘルメット、耳あて、顔面シールド、つま先用ブーツを着用しなければならない。監督者は、以下を実施しなければならない。 ロックブレーカーの安全性 常に規則を守ること。

Q4: どのような場合に油圧ブレーカではなく空気圧ロックブレーカを選ぶべきですか?

を選ぶべきである。 空気圧式ロックブレーカー エアコンプレッサーシステムを使用している場合。を選択する必要があります。 油圧ブレーカー 掘削機によるインパクトのあるエネルギーが必要なときに。