Die Auswirkungen von Hochtemperaturumgebungen auf Hydraulikhämmer

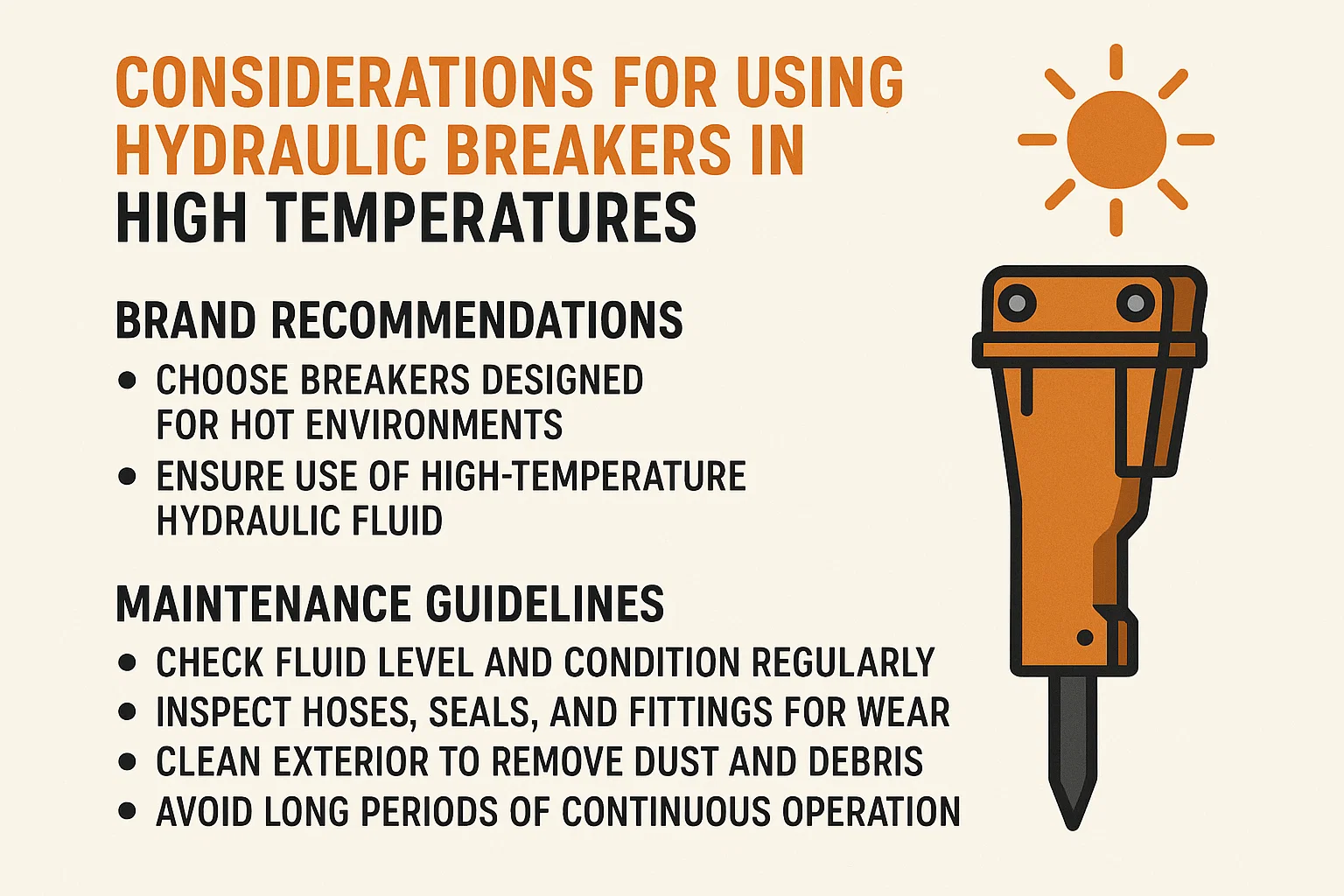

Umgebungen mit hohen Temperaturen wirken sich direkt auf die Betriebsleistung und Lebensdauer von Hydraulikhämmern aus. Unter Hochtemperaturbedingungen steigt die Öltemperatur im Inneren des Geräts schnell an, das Hydrauliksystem ist einem höheren Druck ausgesetzt, die Dichtungen neigen zur Alterung und die Metallkomponenten dehnen sich schneller aus. Diese Probleme vermindern die Effizienz des Aufbrechens, erhöhen das Risiko von Fehlfunktionen und führen zu unnötigen Wartungskosten.

Die Betreiber müssen sich der zerstörerischen Kraft hoher Temperaturen bewusst sein und rechtzeitig Maßnahmen ergreifen, um sie zu bekämpfen. Die wissenschaftliche Wartung von Hydraulikhämmern ist der Schlüssel zur Gewährleistung der Baueffizienz und der Sicherheit der Geräte.

Prüfen Sie die Temperatur des Hydrauliköls und halten Sie sie in einem angemessenen Bereich.

Zu hohe Hydrauliköltemperaturen können zu einer Abnahme der Viskosität, einer verminderten Schmierleistung und einem beschleunigten Verschleiß des Systems führen. Für die meisten Geräte wird empfohlen, die Temperatur des Hydrauliköls zwischen 50°C und 80°C zu halten. In Regionen, in denen die Umgebungstemperaturen über 35°C liegen, sollte die Temperatur des Öltanks mit einem Infrarotthermometer überprüft werden, nachdem das Gerät 20 Minuten lang gelaufen ist.

Wenn die Öltemperatur über einen längeren Zeitraum über 90 °C liegt, muss der Bediener die Anlage sofort abschalten. In diesem Fall kann das Hydrauliköl durch ein oxidationsbeständiges Hochtemperatur-Hydrauliköl ersetzt oder ein Ölkühler installiert werden. Die Kontrolle der Öltemperatur ist ein grundlegender Aspekt der Wartung von Hydraulikhämmern und wirkt sich direkt auf die Fähigkeit des Geräts aus, langfristig stabil zu arbeiten.

Regelmäßige Überprüfung der Hydraulikleitungen und -anschlüsse

In Umgebungen mit hohen Temperaturen sind Hydraulikleitungen hohem Druck und thermischer Ausdehnung ausgesetzt, was sie anfällig für Öllecks und Brüche macht. Die Bediener sollten die Schlauchverbindungen täglich auf Ölflecken, Risse oder Anzeichen von Lockerung überprüfen. Hohe Temperaturen können auch dazu führen, dass einige gealterte Gummiverbindungen schneller versagen, so dass sie rechtzeitig ausgetauscht werden müssen.

Bauunternehmen können sich für hochtemperaturbeständige, geflochtene Hydraulikschläuche entscheiden, um die Lebensdauer zu verlängern. Die Rohrleitungen sollten nicht in unmittelbarer Nähe von Hochtemperaturkomponenten verlegt werden, um das Risiko der Wärmeleitung zu minimieren.

Auswahl des Schmierstoffs und Einstellung der Nachfüllfrequenz

Hohe Temperaturen beschleunigen die Zersetzung von Schmiermitteln, und schlechte Schmierung führt direkt zu erhöhtem Verschleiß an Kolbenstange und Buchse. Die Bediener sollten je nach Arbeitsintensität und Umgebungstemperatur einmal täglich Hochtemperaturschmierstoff nachfüllen.

Die Verwendung von Schmiermitteln auf Kalzium- oder Lithiumkompositbasis trägt zur Verbesserung der Hochtemperaturbeständigkeit bei. Insbesondere bei kontinuierlichen Brechvorgängen wird die Lebensdauer des Aufbrechhammers durch stündliches Nachfüllen von Schmiermittel erheblich verlängert.

Rechtzeitige Entfernung von Staub und Schutt von der Oberfläche des Aufbrechhammers

Auf Baustellen fallen oft große Mengen an Steinen und Staub an, die unter hohen Temperaturen eher an den Oberflächen der Geräte haften bleiben. Wenn diese Partikel nicht umgehend gereinigt werden, können sie die Kühlluftöffnungen blockieren, die Wärmeabfuhr beeinträchtigen und möglicherweise Hochtemperaturalarme auslösen.

Nach jedem Arbeitstag sollten die Bediener den Hammerkörper mit Druckluft oder einer Wasserpistole reinigen, wobei sie sich darauf konzentrieren sollten, den Staub vom Kolben, den Buchsen und den Kühlkomponenten zu entfernen. Die Aufrechterhaltung der Sauberkeit der Ausrüstung kann ihre Lebensdauer effektiv verlängern.

Vermeiden Sie einen längeren Dauerbetrieb der Geräte.

Ein Dauerbetrieb von mehr als zwei Stunden in Umgebungen mit hohen Temperaturen kann zu einer thermischen Belastung der internen Komponenten des Hydraulik-Aufbrechhammers führen, was die Wahrscheinlichkeit von Schäden erhöht. Es wird empfohlen, einen Zyklus von "40 Minuten Betrieb, gefolgt von 20 Minuten Pause" anzuwenden.

Während der Zeiten mit intensiver Sonneneinstrahlung (11 bis 15 Uhr) sollten Arbeiten mit hoher Last auf ein Minimum reduziert werden. Eine wissenschaftliche Planung der Bauzeit kann dazu beitragen, die Ausfallrate von Geräten zu verringern und den Projektfortschritt zu sichern.

Auswahl eines für Hochtemperaturumgebungen geeigneten Hydraulikhammers

Bei Hochtemperaturkonstruktionen ist die Wahl einer Marke mit hoher Temperaturbeständigkeit besonders wichtig. Beilite-Hydraulikhämmer verfügen über eine doppelschichtige Dichtungsstruktur, die einen Ölaustritt bei hohen Temperaturen wirksam verhindert; die Hauptkomponenten werden aus hitzebeständigen Materialien gegossen, um einen langfristig stabilen Betrieb ohne Verformung zu gewährleisten.

Auf der Grundlage von Rückmeldungen aus tropischen und nahöstlichen Bauumgebungen hat Beilite mehrere Modelle von Hydraulikhämmern auf den Markt gebracht, die für hohe Temperaturen und hohe Belastungen ausgelegt sind und den unterschiedlichen Anforderungen im Bauwesen wie Bergbau, Tunnelbau und Straßenbau gerecht werden. Die Produkte des Unternehmens sind in Hochtemperaturregionen wie Afrika, dem Nahen Osten und Südostasien weit verbreitet und haben sich einen guten Ruf erworben.

Stellen Sie die Geräteparameter vernünftig ein, um abnormale Belastungen zu vermeiden.

Hohe Temperaturen können leicht zu abnormen Schwankungen im Hydrauliksystem führen. Vor der Inbetriebnahme des Geräts muss der Bediener prüfen, ob der Systemdruck innerhalb des Standardbereichs liegt. Ein zu hoher oder zu niedriger Druck kann zu Fehlfunktionen führen.

Vermeiden Sie während des Baus schräge Schläge, Leerschläge oder übermäßigen Druck nach unten, um die Auswirkungen auf den Kolben und die Bohrstange zu verringern. Lassen Sie das Gerät vor dem Starten 5 Minuten lang im Leerlauf laufen, damit sich das System langsam aufwärmen kann und in einen stabilen Betriebszustand übergeht.

Verwenden Sie spezielle Sonnenschutzvorrichtungen und Vorrichtungen zur Wärmeableitung

Um die thermische Belastung der Geräte zu verringern, können an Hydraulikhämmern physische Wärmeableitungsvorrichtungen wie Sonnenschirme, Sonnenschutztücher und Lüfter installiert werden. Wenn ein externer Ölkühler installiert ist, müssen die Wärmeableitungsrippen regelmäßig gereinigt werden, um eine Verstopfung durch Staub zu verhindern.

Einige Bauunternehmen setzen Hydraulikhämmer mit temperaturgesteuerten Lüftern ein, die den Dauerbetrieb in Umgebungen mit hohen Temperaturen ermöglichen. Der Einbau von Kühlvorrichtungen ist eine kostengünstige und rentable Optimierungsmaßnahme und sollte in Betracht gezogen werden.

Bedienerschulung und Einführung von Betriebsverfahren

Das Bauen in Hochtemperaturumgebungen birgt hohe Risiken, weshalb die Bediener eine professionelle Schulung absolvieren müssen, um die Wärmeableitungsstruktur, das Schmiersystem und die Warnmechanismen bei ungewöhnlichen Situationen zu verstehen. Die Vertrautheit mit den Betriebsverfahren der Anlagen hilft den Bedienern, schnell auf plötzliche, durch hohe Temperaturen verursachte Probleme zu reagieren.

Vor Beginn der Arbeiten müssen die Bediener der Geräte eine Checkliste ausfüllen, die Öltemperatur, Schmierung, Zustand der Schläuche und Betrieb des Kühlers umfasst. Die strikte Einhaltung der Betriebsverfahren ist eine Voraussetzung für den sicheren Betrieb der Geräte.

Kundendienst und Ersatzteilversorgung gewährleisten einen stabilen Betrieb

Die Wahl einer Marke mit schnellem Kundendienst und umfangreicher Ersatzteilversorgung kann das Risiko von Ausfallzeiten bei Hochtemperaturbetrieb erheblich verringern. Beilite bietet einen 7×24-Stunden-Kundendienst und garantiert die Lieferung von Original-Ersatzteilen mit mehreren Servicezentren im In- und Ausland.

Die Verwendung von Originaldichtungen, -schmiermitteln und -bohrgestängen kann die Widerstandsfähigkeit der Maschine gegenüber hohen Temperaturen verbessern. Im Falle eines Geräteausfalls können technische Unterstützung und Ersatzlösungen sofort beschafft werden, wodurch Projektverluste minimiert werden.

In Umgebungen mit hohen Temperaturen sind Hydraulikhämmer mit zahlreichen Problemen konfrontiert, z. B. Überhitzung des Hydrauliköls, unzureichende Schmierung und Alterung der Komponenten. Die Betreiber müssen diese Probleme angehen, indem sie die Öltemperatur kontrollieren, die Rohrleitungen überprüfen, die Schmierung aufrechterhalten und die Betriebsverfahren einhalten, um die Fähigkeit der Geräte, hohen Temperaturen zu widerstehen, umfassend zu verbessern.

Die Wahl von Marken mit einer hohen Anpassungsfähigkeit an hohe Temperaturen und einem umfassenden Kundendienst, wie z. B. Beilite-Aufbrechhämmern, kann die Ausfallrate wirksam verringern, die betriebliche Effizienz verbessern und den Baufortschritt sicherstellen.

Wenden Sie sich umgehend an Beilite, um Lösungen für den Hochtemperaturbetrieb zu erhalten

Wenn Sie in Hochtemperaturregionen arbeiten oder Ihre Anlagen häufig aufgrund von Wärmeschutz ausfallen, wenden Sie sich bitte umgehend an Beilite, um eine maßgeschneiderte Lösung zu erhalten. Wir bieten Empfehlungen zur Produktauswahl, Schulungen zur Betriebsführung und einen schnellen Ersatzteilservice, damit Sie die Herausforderungen im Hochtemperaturbau problemlos meistern können.

Häufig gestellte Fragen

- Wie oft sollte Hydrauliköl in Hochtemperaturumgebungen gewechselt werden?

Bei hohen Temperaturen altert das Hydrauliköl schneller. Es wird empfohlen, es alle 500 Stunden zu ersetzen. Wenn das Gerät ständig unter hoher Intensität betrieben wird, sollte es alle 300 Stunden ausgetauscht werden. - Können Hydraulikhämmer rund um die Uhr im Dauerbetrieb arbeiten?

Ein Dauerbetrieb ohne Pausen wird nicht empfohlen. Nach 40-60 Minuten Dauerbetrieb sollte die Maschine für 10-20 Minuten abgeschaltet werden, damit sie sich abkühlen kann, was zur Verlängerung der Lebensdauer des Geräts beiträgt. - Welches Schmierfett eignet sich am besten für Hochtemperaturumgebungen?

Wir empfehlen die Verwendung von Schmierfett auf Lithiumbasis, das eine hervorragende Hochtemperaturbeständigkeit aufweist. Beilite bietet spezielles Fett an, das für den Einsatz in Umgebungen über 40 °C ausgelegt ist. - Wie kann man feststellen, ob der Unterbrecher aufgrund der hohen Temperaturen ausgefallen ist?

Häufige Symptome sind Öltemperaturalarme, schwache Schlagkraft, anormale Geräusche und schneller Schmiermittelverlust. Mit Hilfe von Infrarot-Temperaturmessungen und Drucktests lässt sich feststellen, ob die Anomalie durch hohe Temperaturen verursacht wird.