Verstehen Sie das Funktionsprinzip des Hydraulikhammers

Die Betreiber erzielen eine optimale Leistung, wenn sie genau verstehen, wie die Hydraulikhammer funktioniert. Dieses Gerät nutzt den Druck von Hydrauliköl, um einen Kolben anzutreiben, der auf ein Werkzeug schlägt und so Felsen oder Beton bricht. Wenn die Benutzer diesen einfachen Mechanismus begreifen, vermeiden sie häufige Fehler wie Trockenschießen oder Fehlausrichtung.

Die Aufrechterhaltung eines konstanten Ölflusses und Drucks stellt sicher, dass das Werkzeug effektiv schlägt. Hydraulischer Aufbrechhammer Benutzer übersehen oft die Bedeutung der hydraulischen Kompatibilität. Stellen Sie sicher, dass die Trägermaschine den richtigen Öldurchfluss und Druckbereich bietet, um die Schlagkraft und die Langlebigkeit des Werkzeugs zu maximieren.

Häufige Fehlzündungen oder Leistungseinbrüche deuten in der Regel auf unpassende Spezifikationen hin. Die Benutzer müssen vor jedem Auftrag die Anforderungen des Aufbrechhammers überprüfen und sie mit der Leistung des Trägers vergleichen. Dieser Schritt schützt beide Maschinen und verbessert die Effizienz.

Wählen Sie das richtige Werkzeug für das Material

Die Bediener steigern ihre Produktivität, wenn sie den richtigen Meißeltyp auf das Zielmaterial abstimmen. Hydraulischer Aufbrechhammer Anbaugeräte gibt es nicht ohne Grund in verschiedenen Formen. Zum Beispiel:

- Moil weist auf den allgemeinen Abriss hin

- Meißelwerkzeuge funktionieren am besten auf Beton

- Stumpfe Werkzeuge üben maximale Kraft auf große Felsen aus

Wird nicht das richtige Werkzeug gewählt, erhöht sich der Verschleiß und die Bremsleistung sinkt. Durch die Wahl des passenden Zubehörs verkürzt der Anwender die Zykluszeiten und spart Kraftstoff. In jedem Fall bestimmt die Materialhärte die ideale Werkzeugform.

Die Bediener sollten den Verschleiß der Werkzeuge regelmäßig überprüfen. Eine abgerundete oder pilzförmige Spitze verringert die Effektivität und erhöht die Belastung für die Hydraulikhammer. Ein frühzeitiges Auswechseln oder Schärfen des Werkzeugs verhindert Ausfallzeiten und sorgt für saubere Brüche.

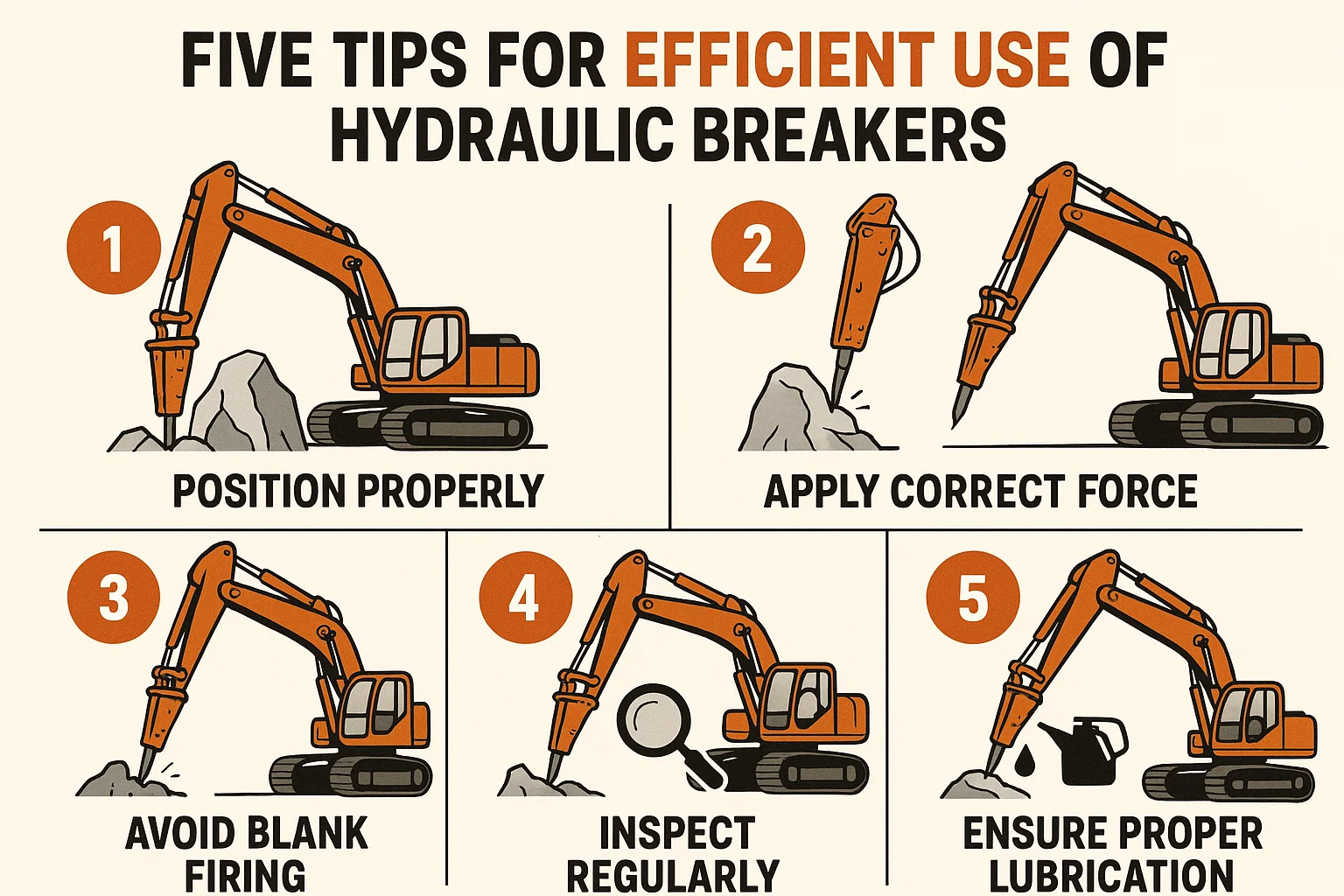

Richtige Positionierung des Schalters während des Betriebs beibehalten

Die richtige Positionierung hat einen großen Einfluss auf die Produktivität und die Lebensdauer der Komponenten. Platzieren Sie immer die Hydraulikhammer rechtwinklig zur Oberfläche. Schräge Schläge führen zu Werkzeugschlupf, ineffizienter Energieübertragung und Schäden am Anbaugerät und an der Basismaschine.

Die Bediener müssen vermeiden, den Hammer als Aufbrechwerkzeug zu verwenden. Dadurch wird der Werkzeugschaft verbogen, die internen Dichtungen werden beschädigt und es kommt zu einem frühzeitigen Ausfall. Lassen Sie den Aufbrechhammer stattdessen kurze, kontrollierte Stöße ausführen. Bewegen Sie das Werkzeug zwischen den Schlägen leicht, um übermäßigen Verschleiß in einem Bereich zu vermeiden.

Wenn Sie den Hammer zu lange an einer bestimmten Stelle halten, kommt es zu einem Hitzestau und zu Werkzeugschäden. Stattdessen sollten die Bediener das Material allmählich brechen und die Position alle paar Sekunden nach dem Schlag wechseln. Durch diese Technik wird die Belastung gleichmäßig über das Werkzeug und die Zielfläche verteilt.

Befolgen Sie einen strengen Wartungsplan

Rechtzeitige Wartung verlängert die Lebensdauer der Hydraulikhammer und gewährleistet einen sicheren Betrieb. Die Bediener müssen täglich vor Arbeitsbeginn Inspektionen durchführen. Sie sollten auf Folgendes achten:

- Lecks an Schläuchen und Anschlüssen

- Risse am Gehäuse oder Werkzeug

- Abnormale Geräusche während des Betriebs

- Lose Bolzen und beschädigte Buchsen

Regelmäßige Schmierung der Werkzeugbuchse verhindert den Verschleiß von Metall auf Metall. Die Bediener müssen in den empfohlenen Intervallen die richtige Art und Menge an Schmierfett verwenden. Eine Überfettung verursacht einen Druckaufbau, während eine Unterfettung zu schnellem Verschleiß führt.

Ein regelmäßiger Wechsel des Hydrauliköls und der Filter verhindert Verunreinigungen und interne Schäden. Verschmutztes Öl verringert die Effizienz und führt zu einem vorzeitigen Ausfall der Dichtungen. Die Bediener sollten auch den Stickstoffgasdruck im Speicher überwachen. Ein niedriger Gasdruck verringert die Schlagkraft und verlangsamt die Arbeit.

Bediener vor dem Einsatz gründlich schulen

Eine fachkundige Bedienung verbessert die Effizienz und minimiert den Maschinenverschleiß. Unternehmen sollten in Schulungsprogramme investieren, die den sicheren Umgang, die richtigen Techniken und die routinemäßige Wartung vermitteln. Wenn die Bediener ihre Geräte verstehen, verringern sie die Ausfallzeiten und vermeiden kostspielige Reparaturen.

Neue Benutzer müssen lernen, wie sie die Größe des Aufbrechhammers auf das Hydrauliksystem des Trägergeräts abstimmen können. Sie sollten die Positionierung der Werkzeuge üben und Anzeichen von Werkzeugverschleiß oder inneren Schäden erkennen. Laufende Schulungen verstärken diese Praktiken und sorgen für eine gleichbleibende Leistung.

Die Schulung verhindert auch Missbrauch, z. B. das Arbeiten bei extremen Temperaturen ohne entsprechende Vorsichtsmaßnahmen. In kalten Umgebungen müssen die Bediener beispielsweise die Hydrauliksysteme vor dem intensiven Einsatz aufwärmen. Bei heißem Wetter müssen sie die Öltemperatur überwachen, um eine Überhitzung zu vermeiden.

Allgemeine Fragen zum Betrieb von Hydraulikhämmern

1. Wie verhindere ich Trockenbrennen in meinem Hydraulikhammer?

Trockenbrand liegt vor, wenn das Werkzeug ohne ausreichenden Widerstand der Oberfläche läuft. Der Bediener kann dies vermeiden, indem er sicherstellt, dass der Meißel immer das Material berührt, bevor er den Schlag auslöst. Die Verwendung von Selbststoppfunktionen oder Absperrventilen verhindert ebenfalls Schäden durch Trockenbrand.

2. Welchen Öldurchflussbereich sollte ich für meinen Aufbrechhammer verwenden?

Jede Hydraulikhammer hat einen empfohlenen Öldurchflussbereich, der normalerweise im technischen Handbuch zu finden ist. Ein geringerer Durchfluss verringert die Schlagkraft. Ein Überschreiten des Maximaldurchflusses beschädigt die Dichtungen und den Kolben. Passen Sie die Leistung des Trägergerätes vor dem Betrieb an die Anforderungen des Hammers an.

3. Wie oft sollte ich den Werkzeugeinsatz ersetzen?

Ersetzen Sie den Meißel, wenn die Spitze abgerundet, verpilzt oder rissig wird. Eine tägliche Inspektion hilft, frühe Anzeichen von Verschleiß zu erkennen. Durch regelmäßiges Auswechseln wird eine gleichmäßige Kraft aufrechterhalten und die internen Komponenten werden vor unnötiger Belastung geschützt.

4. Was sind die Ursachen für häufige Dichtungsausfälle?

Verunreinigtes Öl, Überhitzung oder falscher Gasdruck sind häufig die Ursache für Dichtungsausfälle. Die Bediener müssen einen strengen Wartungsplan einhalten und die Betriebstemperaturen überwachen. Die Sauberhaltung des Hydrauliköls und die Aufrechterhaltung des richtigen Stickstoffdrucks verhindern einen vorzeitigen Verschleiß der Dichtungen.

Rekapitulation der wichtigsten Punkte

Die Bediener sorgen für Spitzenleistungen, indem sie sich das Wissen über die Ausrüstung aneignen, das richtige Werkzeug auswählen, die richtige Technik anwenden, sich an eine strenge Wartungsroutine halten und sich kontinuierlich weiterbilden. Jede Maßnahme verbessert direkt die Produktivität, senkt die Betriebskosten und verlängert die Lebensdauer der Maschine. Richtige Pflege der Hydraulikhammer sorgt für gleichbleibende Leistung in jeder Arbeitsumgebung.

Handeln Sie mit Beilite Hydraulikhämmern

Wenden Sie sich an unser Support-Team, wenn Sie fachkundige Beratung, Produktauswahl oder maßgeschneiderte Schulungen benötigen. Wir bieten zuverlässige Hydraulikhammer Lösungen, die auf Effizienz und Langlebigkeit ausgelegt sind. Sprechen Sie jetzt mit uns und optimieren Sie Ihre Leistung auf der Baustelle mit Beilite.